Oto kilka przykładowych realizacji różnych zabezpieczeń przeciwhałasowych (obudów akustycznych maszyn i urządzeń, kabin dźwiękoizolacyjnych, ekranów akustycznych, tłumików, itp.) wykonanych na podstawie naszych projektów lub przy naszym współudziale w realizacji inwestycji:

Ekran akustyczny zespołu chłodni wentylatorowo-ociekowych w zakładzie Vitkowice-Milmet w Sosnowcu. Zaprojektowany ekran pozwolił na ograniczenie hałasu ociekającej wody, który to przedostawał się z wnętrza chodni przez czerpnie powietrza znajdujące się w jej dolnej części. Zastosowanie ekranu akustycznego ograniczyło poziom emitowanego hałasu do środowiska o ok. 5-6 dB. Na wentylatorach chłodni znajdowały się zainstalowane wcześniej rurowe absorpcyjne tłumiki akustyczne.

- Ekran akustyczny agregatów chłodniczych

- Ekran akustyczny agregatów chłodniczych

- Przed realizacją ekranu

Obudowy akustyczne odpylacza workowego oraz młyna do tworzyw Rapid 400 zrealizowane w zakładzie Automotiv Lighting w Sosnowcu. W przypadku obudowy odpylacza workowego uzyskano izolacyjność akustyczną powyżej 20 dB, natomiast w przypadku obudowy akustycznej młyna do tworzyw Rapid 400 uzyskano zmniejszenie poziomu dźwięku na stanowisku obsługi młyna o 17 dB wczasie mielenia oraz o 19 dB w czasie pracy luzem. Bezpośrednio przy młynie przed montażem obudowy poziom dźwięku wynosił 103 dB (pole rozproszone), natomiast po montażu obudowy dźwiękochłonno-dźwiękoizolacyjnej oraz wyizolowaniu zasypu młyna we wnętrzu obudowy hałas spadł do wartości 89 dB.

- Odpylacz workowy przed obudowaniem

- Obudowa odpylacza workowego

- Obudowa odpylacza workowego – drzwi rewizyjne

- Obudowa młyna Rapid 400 – podest pracownika

- Obudowa młyna we wnętrzu

- Młyn Rapid 400 przed obudowaniem

Tłumiki akustyczne na wyrzutach i czerpniach powietrza linii produkcji puszki napojowej nr 9 oraz tłumik wyrzutu powietrza ze Scrap Systemu linii produkcyjnej denka w zakłądzie Can-Pack S.A. w Brzesku. Zakresem prac objęto wyciszenie 14-tu źródeł hałasu typu czerpnie i wyrzutnie powietrza zainstalowane na elewacjach hal produkcyjnych. Niektóre z nich charakteryzowały się hałasem mierzonym z odległości 1 m od czerpni na poziomie 95-103 dB. W wyniku wdrożenia zaprojektowanych przez nas tłumików akustycznych uzyskaliśmy w zależności od źródła redukcję hałasu w granicach 19 – 33 dB. Na szczególną uwagę zasługują trzy tłumiki: 1) tłumik scrap-systemu linii produkcyjnej denka, gdzie uzyskano redukcję hałasu na poziomie 30 dB (ze 103 dB do 72 dB ), 2) podwójny tłumik powietrza do wentylatorów osiowych, gdzie uzyskano tłumienie na poziomie 33,3 dB (z 96,4 do 63,1 dB) oraz 3) tłumik scrap-systemu linii nr 9, gdzie uzyskano redukcję równą 37,4 dB (z 94,4 do 57,0 dB).

- Podwójny tłumik powietrza z wentylatorów osiowych

- Podwójny tłumik powietrza z wentylatorów osiowych

- Tłumiki czerpni powietrza do sprężarek śrubowych

- Tłumiki czerpni powietrza do lakierek UV

- Tłumik scrap-systemu linii nr 9

- Tłumik scrap-systemu linii denka

Obudowy akustyczne kruszarek szczękowych i stożkowych oraz przesiewaczy zaprojektowane i zainstalowane wspólnie z firmą Tulla-Bud z Chorzowa na Koplaniach „Jaźwica” i „Laskowa” należących do Kieleckich Kopalni Surowców Mineralnych w Kielcach. W ramach prac wykonano 6 obudów akustycznych następujących maszyn: przesiewacza trójpoziomowego WK-2, WPB-821 i WPB621, dwóch kruszarek szczękowych 4017, 2 kruszarek stożkowych Saimons oraz kruszarki Mag Impact. W wyniku zastosowanych obudów akustycznych uzyskano redukcje hałasu poszczególnych maszyn od 12 dB do 18 dB. W przypadku obudów maszyn przeznaczonych do kruszenia i przesiewania surowców największe problemy konstrukcyjne związane są z dużymi wibracjami, zapyleniem, mechanicznym uszkodzeniem obudów oraz koniecznością zapewnienia stosunkowo łatwego demontażu elementów na wypadek prowadzenia prac obsługowo-remontowych.

- Obudowa przesiewacza trójpoziomowego

- Montaż obudowy przesiewacza

- Obudowa kruszarki szczękowej 4017 – Jaźwica

- Obudowa kruszarki stożkowej Saimons

- Obudowa kruszarki szczękowej 4017 – Laskowa

- Obudowa częściowa kruszarki Saimons DKT1200

Wyciszenie odpylni pieca elektrycznego łukowego E1 wykonane na terenie CMC Zawiercie S.A. Projekt wyciszenia obejmował część akustyczną, architektoniczną, konstrukcyjną i wykonawczą. Prace projektowe wykonano przy współpracy z firmą Ekspert Projekt z Chorzowa. W ramach prac zaprojektowano zespół liniowych tłumików akustycznych na wlotach powietrza do budynku filtra, obudowy tłumików akustycznych na kanałach wentylatorów głównych, tłumiki akustyczne czerpni powietrza do budynku wentylatorów oraz adaptację akustyczną ścian obudowy wentylatorów i budynku filtra. Dodatkowo wykonano projekt wentylacji wnętrza obudowy wentylatorów celem poprawy warunków chłodzenia wentylatorów głównych.

- Tłumik wlotu powietrza do budynku filtra

- Obudowa tłumika oraz adaptacja akustyczna kanałów wentylatora

- Czerpnia ścienna obudowy wentylatorów

- Obudowa napędu przenośnika pyłu

Zabezpieczenia akustyczne głównych źródeł hałasu zainstalowane na terenie Cukrowni Gostyń i Środa Wielkopolska należących do Pfeifer & Langen Polska S.A. W ramach prac wykonano 2 tłumiki akustyczne oraz kilka obudów akustycznych całkowitych i częściowych.

- Obudowa częściowa wibratora łapacza piasku i korzonków

- Obudowy akustyczne łapaczy liści

- Tłumik upustów pary z turbinowni

- Obudowa zbiornika z wibratorem

- Obudowa łapacza kamieni

- Upusty pary bez tłumika

Ekran akustyczny agregatów chłodniczych w zakładzie ERGOM w Sosnowcu. W celu ograniczenia emisji hałasu do środowiska przez agregaty chłodnicze zaprojektowano ekran akustyczny wraz z adaptacją ścian hal produkcyjnych oraz tłumikami na wentylatorach osiowych agregatów chłodniczych. Do tej pory wdrożono tylko pierwszy etap wyciszeń czyli ekran akustyczny.

- Przed realizacją ekranu

- Ekran akustyczny agregatów chłodniczych

- Ekran akustyczny agregatów chłodniczych

Adaptacja akustyczna elewacji starej i nowej części hali produkcyjnej puszki napojowej nr 9 w zakładzie CAN-PACK w Brzesku. W ramach prac zaprojektowano sposób wykonania adaptacji akustycznej istniejących elewacji hali w celu ograniczenia emisji hałasu do środowiska zewnętrznego. Głównym źródłem hałasu były maszyny i urządzenia pracujące we wnętrzu hali, w szczególności prasy, lakierki, sprężarki oraz transportery podciśnieniowe. Po opracowaniu szczegółowego projektu adaptacji akustycznej oraz wykonaniu prac montażowych uzyskano wzrost izolacyjności akustycznej ściany o ponad 16 dB, uzyskując rzeczeczywistą izolacyjność akustyczną ściany wynoszącą ponad 50 dB oraz ponad 40 dB w przypadku hałasu niskoczęstotliwościowego (praca prasy).

- Ściana przed adaptacją

- Hala po wykonaniu adaptacji akustycznych wszystkich ścian

- Ściana po adaptacji

Zabezpieczenia akustyczne głośnych wyrzutów powietrza oraz upustów pary i gazu zainstalowane na terenie Cukrowni Miejska Górka i Gostyń należącej do Pfeifer & Langen Polska S.A. Prace wykonano wspólnie z przedsiębiorstwem Ergo-System z Zielonej Góry. W ramach pracy zaprojektowano i wykonano 7 tłumików akustycznych absorpcyjnych komorowo-płytowych oraz 2 obudowy zasypu kamienia do pieca wapiennego. Redukcja hałasu impulsowego przy zasypie kamienia wyniosła ponad 17 dB. Tłumienie wtrącenia tłumików wynioosło od 12 do 25 dB.

- Tłumik upustu nadmiaru gazu

- Tłumik wyrzutu powietrza z wentylatora suszarki cukru

- Tłumiki wyrzutów powietrza z wentylatorów suszarek cukru

- Tłumik wyrzutu oparów z wirówek cukru

- Tłumik upustu pary z turbinowni

- Obudowa zasypu kamienia do pieca wapiennego

Ekran akustyczny zespołu chłodni wentylatorowo-ociekowych linii nr 2 i 3 w zakładzie CAN-PACK w Brzesku. W ramach prac wyciszeniowych zaprojektowano dodatkowy ekran akustyczny zespołu chłodni wentylatorowo-ociekowych. Zadaniem ekranu było ograniczenie emisji hałasu w stronę terenów mieszkalnych podlegających ochronie przed hałasem. Bezpośrednio za ekranem uzyskano zmniejszenie hałasu o 16 dB.

- Ekran chłodni po wybudowaniu

- Ekran chłodni po wybudowaniu

- Ekran chłodni w budowie

Wyciszenie zespołu chłodni wentylatorowo-ociekowych linii nr 9 w zakładzie CAN-PACK w Brzesku. W ramach prac wyciszeniowych zaprojektowano i wykonano 7 tłumików wentylatorów osiowych chłodni wentylatorowo-ociekowych. Tłumiki wykonano z blachy nierdzewnej i zamontowano na własnej konstrukcji stalowej. Dodatkowo wykonano płytowy tłumik wlotów powietrza do budynku chłodni. W wyniku zastosowanego rozwiązania uzyskano zmniejszenie poziomu dźwięku emitowanego przez wentylatory chłodni o 22,7 dB.

- Budynek chłodni przed wyciszeniem

- Chłodnie z zamontowanymi tłumikami

- Widok tłumików ponad dachem budynku

Obudowa akustyczna częściowa zespołu wentylatorów odpylni pieca elektrycznego łukowego E3 zaprojektowana przy współpracy z firmą Ekspert Projekt z Chorzowa. Zdjęcia przedstawiają obudowę wykonaną wg naszego projektu akustycznego i konstrukcyjnego. Obudowa posiada gabaryty 54 m x 18 m oraz wysokość 12 m. Wyposażona jest w bramy wjazdowe oraz drzwi i otwory rewizyjne.

- Przed budową

- W tramcie robót budowlanych

- Obudowa zespołu wentylatorów pieca E3

Obudowa akustyczna głowicy i napędu przenośnika zboża oraz tłumiki akustyczne wyrzutów powietrza z wentylatorów wykonane na terenie Młynów Zbożowych Stanisława Grygiera Sp.z o.o. w Grodzisku Wielkopolskim należących do Diamant International Polska. Zaprojektowana i wykonana obudowa akustyczna usytuaowana jest 32 metry nad ziemią na konstrukcji wspartej na dachu budynku. Obudowa wyposażono w przesuwne drzwi rewizyjne oraz tłumiki wlotu i wylotu powietrza. W obudowie zastosowano grawitacyjny układ chłodzenia ze wspoganiem ciągu wentylatorem silnika napędowego przenośnika. Skuteczność wykonanej obudowy akustycznej wyniosła ponad 20 dB. Na terenie zakłądu wykonano również tłumiki labiryntowe płytowo-komorowe wyrzutów powietrza z wentylatorów 255,256 i 258. Redukcja hałasu po zastosowaniu tłumików wyniosła ponad 22 dB.

- Obudowa zespołu wentylatorów pieca E3

- Tłumiki dachowych wyrzutów powietrza z wentylatorów 255 i 256

- Tłumik wentylatora nr 258

- Wyrzuty powietrza z wentylatorów 255 i 256 przed wyciszeniem

- Wyrzuty powietrza z wentylatorów 255 i 256 przed wyciszeniem

- Przenośnik przed wyciszeniem

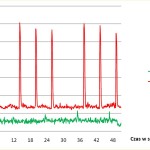

Tłumik akustyczny wyrzutu powietrza z odpylacza przenośnika słodu na elewacji budynku warzelni w Browarze Okocim należącym do CARLSBERG POLSKA S.A. w Brzesku. Zadaniem tłumika było zmniejszenie dokuczliwego wysokoczęstotliwościowego impulsowego hałasu związanego z pracą otrzepywaczy pneumatycznych filtra workowego. W wyniku zastosowania tłumika uzyskano tłumienie na poziomie 36,5 dB. Poziom dźwięku w odległości 1 m od wyrzutu zredukowano ze 102,4 dB na 65,9 dB. Tłumik zaprojektowano jako absorpcyjny kanałowo-płytowy dwusekcyjny. Tłumik wykonano w całości z nierdzewki oraz wyposażono w dodatkowy podest obsługowy.

- Tłumik akustyczny odpylacza

- Wyrzut powietrza z odpylacza – przed wyciszeniem

- Porównanie przebiegu SPL przed i po wyciszeniu

Tłumiki akustyczne zainstalowane na terenie cementowni należącej do CEMEX Polska wyeliminowały skutecznie hałas emitowany przez główne jego źródła do środowiska zewnętrznego. Tłumiki akustyczne zostały zaprojektowane w sposób umożliwiajacy ich pracę w znacznie zapylonym środowisku. Na szczególną uwagę zasługuje tłumik wentylatora osiowego odpylającego tunel, którego tłumienie wyniosło 24,6 dB przy wydajności wentylatora Q=60000 m3/h. Tłumik pozwolił na redukcję hałasu z poziomu 96,8 dB na 72,2 dB. Skuteczność redukcji hałasu pozostałych tłumików wyniosła od 18 do 26 dB.

- Tłumik wyrzutu powietrza z wentylatorów wyciągowych

- Tłumik wentylatora odpylajacego tunel

- Tłumik wyrzutu powietrza z wentylatora chłodzącego

- Tłumik wyrzutu powietrza wentylatora filtrów

- Tłumik wyrzutu powietrza wentylatora odpylania głowic elewatora

Ekrany akustyczne na terenie nowego gmachu Telewizji Polskiej przy ul. Woronicza.Zabezpieczenia wykonane zostały zgodnie z naszym projektem akustycznym i nadzorem przez firmę Tulla-Bud z Chorzowa. W ramach prac wykonano ekran akustyczny na dachu budynku zabezpieczający taras widokowy przed hałasem od urządzeń klimatyzacyjno-wentylacyjnych zlokalizowanych na dachu, ekran akustyczny agregatów wody lodowej zabezpieczający budynki mieszkalne przy ulicy Woronicza oraz obudowę cześciową zespołu wentylatorów odpylających parking samochodowy.

- Transport materiałów na dach budynku

- Roboty montażowe przy agregatach wody lodowej

- Ekran akustyczny agregatów wody lodowej Trane

- Obudowa częściowa wentylatorów oddymiania parkingu

- Roboty montażowe na dachu budynku

Zabezpieczenia akustyczne instalacji odpylania zbiorników popiołu lotnego i dennego na terenie Elektrowni Łagisza należącej do PKE S.A. zaprojektowane na zlecenie EES Sp.z o.o. W ramach prac wyciszeniowych zaprojektowano i wykonano trzy obudowy wentylatorów na zbiornikach V2000 i V350, 2 rurowe absorpcyjne tłumiki wyrzutu powietrza z instalacji na zbiornikach V350 oraz 3 stopniowy tłumik absorpcyjny rozprężny na wyrzucie powietrza z wentylatora zbiornika V2000. Skuteczność wykonanych obudów akustycznych wyniosła od 16 do 22 dB, natomiast uzyskane tłumienie wtrącenia tłumika 3 stopniowego wyniosło 20,4 dB.

- Wyrzut powietrza przed wyciszeniem

- Tłumik za wentylatorem zbiornika V2000

- Zbiornik V2000 – widok z dołu

- Obudowa wentylatora zbiornika V2000

- Obudowa wentylatora zbiorniak V350

- Tłumik za wentylatorem zbiornika V350

Tłumiki akustyczne wyrzutów powietrza technologicznego zainstalowane na terenie hali produkcji puszki napojowej nr 2 i 3 w zakładzie Can-Pack S.A. w Brzesku. Ze względu na dużą różnorodność parametrów technicznych wyciszanych źródeł (wydajność, prędkość przepływu, temperatura spalin, agresywność środowiska, zanieczyszczenia stałe, itp.) praktycznie każdy z tłumików został zaprojektowany z uwzględnieniem indywidualnych wymogów eksploatacyjnych. Większość tłumików posiada wymienialne płyty tłumiące oraz otwory rewizyjne służące do okresowych przeglądów oraz ewentualnego czyszczenia lub wymiany płyt tłumiących. Na terenie hali 2 i 3 zaprojektowano i wdrożono ponad 20 sztuk zabezpieczeń akustycznych. Uzyskana redukcja hałasu na źródłach wyposażonych w tłumiki wynosi od 15 do 25 dB.

- Tłumik transportera podciśnieniowego – linia 3

- Tłumik wyciągu oparów z chłodni

- Tłumik scrap systemu linii 3

- Tłumik czerpni powietrza

- Tłumik czerpni powietrza

- Tłumik odciągu z elewatora

Ekran akustyczny zespołu chłodni wentylatorowo-ociekowych wykonany na terenie Odlewni Żeliwa w Zawierciu w celu ograniczenia hałasu emitowanego przez pracujące chłodnie w kierunku istniejącej zabudowy mieszkaniowej. Podstawowe parametry ekranu to: wysokość 6,5 m, długość 25,0 m. Efektywność ekranowania mierzona w punkcie zlokalizowanym przy chronionej akustycznie zabudowie wynosi 8 dB. Dodatkowo na dyfuzorach chłodni zaprojektowano absorpcyjne rurowe tłumiki akustyczne, których zadaniem jest ekranowanie hałasu emitowanego przez silniki elektryczne wentylatorów oraz dodatkowo – pochłanianie dźwięków wydobywających się z dufuzorów chłodni. Po zainstalowaniu tłumików skuteczność zainstalowanych zabezpieczeń mierzona w punkcie pomiarowym przy zabudowie mieszkalnej wzrosła do 14 dB.

- Widok chłodni przed wykonaniem ekranów.

- Widok ekranu z przodu

- Widok ekranu z boku

Elewacja dźwiękochłonno-dźwiękoizolacyjna hali stalowni zainstalowana w CMC Zawiercie S.A. Elewacja została zaprojektowana jako ściana warstwowa charakteryzująca się bardzo dobrymi własnościami dźwiękoizolacyjnymi i pochłaniającymi. Izolacyjność elewacji zewnętrznej jednostronnie pochłaniającej wynosi ponad 30 dB dla hałasu nisko- i średnio-częstotliwościowego, natomiast izolacyjność ściany obustronnie pochłaniającej wynosi ponad 28 dB. Elewacje takie mogą być stosowane w halach produkcyjnych, gdzie istnieje potrzeba znacznego ograniczenia dźwięków wydostających się na zewnątrz hal przemysłowych. Zaprojektowana płyta elewacyjna charakteryzuje się niskim ciężarem oraz wysoką odpornością na warunki zewnętrzne (panel aluminiowy).

- Widok ekranu z boku

- Fragment dźwiękoizolacyjnej elewacji zewnętrznej

- Widok zewnętrznej elewacji hali pieców

- Stara ścianka wykonana z blachy trapezowej

- Nowa ściana akustyczna (obustronnie pochłanijaca) zainstalowana we wnętrzu hali

- Widok zewnętrznej elewacji hali złomu

Obudowa akustyczna plazmotronu wraz z tłumikiem wlotu powietrza oraz kanałem rozprowadzającym stanowi kompleksowe rozwiązanie zabezpieczające przed nadmiernym hałasem pracowników obsługujących maszynę oraz środowisko zewnętrzne. Ze względu na bardzo wysoki hałas wytwarzany przez urządzenie do natryskiwania plazmowego (w środku obudowy hałas wynosi 118 dB) przy jej projektowaniu zastosowano specjalistyczne rozwiązania materiałowe i konstrukcyjne pozwalające na uzyskanie odpowiednio wysokiego tłumienia i pochłaniania dźwięków. Ściany obudowy wykonano w technologii niepalnych płyt PORFLES i POROSO, dzięki czemu uzyskano średnią izolacyjność akustyczną obudowy równą 37 dB. W chwili obecnej hałas na zewnątrz obudowy nie przekracza poziomu 81 dB. Specjalnie zaprojektowany płytowy tłumik akustyczny wraz z kanałem rozprowadzającym powietrze pozwolił na uzyskanie tłumienia hałasu (tłumienia wtrącenia) na poziomie 56 dB przy przepływie powietrza równym 8000 m3/h, dzięki czemu uzyskano znaczne ograniczenie emisji hałasu do środowiska zewnętrznego. Obudowę wykonano w firmie Certech Sp. z o.o.

- Tłumik wlotu powietrza do obudowy

- Widok kanału rozprowadzającego powietrze we wnętrzu obudowy. Miejsce połączenie kanału z tłumikiem.

- Fragment obudowy – widok z zewnątrz

Obudowa zespołu wentylatorów pieca tunelowego zrealizowana w firmie Vesuvius Skawina Materiały Ogniotrwałe Sp. z o.o. Przeprowadzone prace polegały głównie na modernizacji już istniejącej obudowy wentylatorów, w celu zmniejszenia poziomu hałasu emitowanego do środowiska zewnętrznego. Zakres wykonanych prac obejmował: adaptację akustyczną ścian i dachu obudowy w celu zwiększenia ich izolacyjności akustycznej, zwiększenie pochłaniania dźwięków we wnętrzu obudowy, wyciszenie bramy, montaż akustycznych drzwi wejściowych, montaż dodatkowego wentylatora wyciągowego oraz montaż rurowych tłumików akustycznych. Orientacyjne wymiary obudowy: 15.0m×4.5m×7.0m. W wyniku wykonanych prac uzyskano założone zmniejszenie emisji hałasu do środowiska. Zmniejszenie hałasu w środowisku po modernizacji „starej” obudowy wyniosło średnio 11 dB. Średnia izolacyjność obudowy – 26 dB, poziom hałasu we wnętrzu obudowy – 93 dB, poziom hałasu w odległości 5 m od niej – 62 dB. W wyniku podjętych działań znacznie zwiększono chłonność akustyczną obudowy, dzięki czemu poziom hałasu w jej wnętrzu zmniejszył się średnio o 5 dB.

- Widok wnętrza obudowy po adaptacji akustycznej

- Widok wnętrza obudowy przed adaptacją akustyczną

- Wykończenie ścian wewnętrznych obudowy

- Widok kanału rozprowadzającego powietrze we wnętrzu obudowy. Miejsce połączenie kanału z tłumikiem.

Obudowa dźwiękizolacyjno-dźwiękochłonna sprężarki Ingersoll Rand SSR wyposażona w tłumik akustyczny na wlocie i wylocie powietrza. Tłumik wlotowy wyposażono dodatkowo w mechaniczny filtr powietrza, natomiast tłumik wylotowy w żaluzje kierownicze. Chłodzenie wnętrza obudowy wymuszone jest wentylatorem własnym silnika sprężarki. Średnia izolacyjność akustyczna obudowy wynosi 17 dB.

Tłumik wlotowy powietrza i tłumik wylotowy mocowane są do obudowy głównej za pomocą uchwytów klamrowych. Po ich rozpięciu jedna osoba może odłączyć i odsunąć tłumiki od obudowy głównej, gdyż zostały one wyposażone w specjalne kółka. Dostęp do wnętrza sprężarki jest łatwy i szybki

- W pełni demontowalna obudowa dźwiękochłonno-dźwiekoizolacyjna sprężarki.

- Sprężarka przed realizacją prac wyciszeniowych. Na zdjęciu widoczny stary tłumik wlotowy

Obudowa szlifierki taśmowej do słupów aluminiowych zrealizowana w Zakładzie Produkcji Sprzętu Oświetleniowego ROSA w Tychach. Obudowę dźwiękoizolacyjną wyposażono w dwoje bocznych drzwi wejściowych oraz ruchomą przednią osłonę z wykonaną z profili aluminiowych i pleksi. Osłonę podnosi się i opuszcza w celu przeprowadzenia procesu montażu i demontażu słupa w kłach szlifierki taśmowej. Sterowanie osłoną realizowane jest z poziomu pulpitu sterowniczego szlifierki. W czasie procesu szlifowania osłona pozostaje opuszczona, przez co uzyskuje się wysoką izolacyjność akustyczną obudowy. Izolacyjność akustyczna przedniej, ruchomej części obudowy wynosi 27 dB w zakresie średnich i wysokich częstotliwości (szlifowanie). Dzięki wysoce transparentnemu materiałowi osłony przedniej cały proces szlifowania może być obserwowany przez pracownika przebywającego na zewnątrz obudowy.

- Widok obudowy przy podniesionej osłonie przedniej.

- Widok wnętrza obudowy

Obudowa dźwiękoizolacyjna zespołu pomp zasilających prasę do wyciskania profili AL w HydroAluminium w Chrzanowie. Obudowa posiada własną konstrukcję nośną, całkowicie odizolowaną od istniejących instalacji zasilania pomp. Wyposażona została w dwoje drzwi wejściowych (w tym jedne drzwi technologiczne o szerokości 2,5 m) oraz dwoje okien stałych o podwyższonej izolacyjności akustycznej. Obudowa posiada system wentylacji wymuszonej. Ciepłe powietrze z wnętrza obudowy transportowane jest na zewnątrz hali produkcyjnej za pomocą dodatkowego wentylatora osiowego zabudowanego w kanale wentylacyjnym. Wyrzutnia powietrza znajduje się na zewnątrz hali produkcyjnej. Wlot powietrza do obudowy, znajdujący się we wnętrzu hali produkcyjnej, został wyposażony w odpowiednio dobrany tłumik akustyczny, dzięki czemu nie obserwuje się „wycieku” hałasu przez żaluzje otworu wlotowego. Średnia izolacyjność akustyczna obudowy wynosi 24 dB.

- Widok całej obudowy

- Widok z zewnątrz

- Widok z zewnątrz

- Widok wnętrza obudowy.

- Uszczelnienie przejść instalacji przez ściany obudowy

Kabina dźwiękoizolacyjna KD-I produkcji PHPU Euro-Mimet z Mikołowa przeznaczona jest jako miejsce stałego lub czasowego pobytu pracowników, którzy w normalnych warunkach narażeni są na stanowisku pracy na działanie ponadnormatywnego hałasu. Kabina wykonywana jest w znormalizowanych typoszeregach, ale może być również wykonana wg potrzeb i ustaleń indywidualnych, tzn. dowolne wymiary, wyposażenie, itp. W zależności od potrzeb kabiny są wyposażane w instalację oświetleniową, elektryczną, wentylację grawitacyjną, wentylację wymuszoną (nad lub podciśnieniową), klimatyzację, instalację telefoniczną, itp. Na specjalne zamówienia wykonujemy kabiny dla potrzeb zastosowania w konkretnych warunkach pracy, dobieramy izolacyjność i konstrukcję ścian do struktury widma hałasu, realizujemy badania atestacyjne wykonanych egzemplarzy kabin u producenta lub u zamawiającego. Średnia izolacyjność akustyczna kabin produkcji firmy EURO-MIMET z Mikołowa waha się w granicach 26-32 dB, w zależności od gabarytów, liczby i lokalizacji okien oraz struktury częstotliwościowej hałasu.

- Wnętrze kabiny

- Widok kabiny KD-I z zewnątrz

Kompleksowe wyciszenie Spalarni Odpadów Medycznych Szpitala Wojewódzkiego w Bielsku-Białej polegało na ograniczeniu hałasu emitowanego przez spalarnię do środowiska zewnętrznego. Głównym źródłem hałasu był wylot spalin z instalacji (komin), a w zasadzie wentylator ciągu spalin, który tłoczył spaliny do komina. Inne źródła hałasu na terenie spalarni to: wentylator dachowy, ścienne wentylatory osiowe (wyrzutnie powietrza), agregat chłodniczy oraz wywietrzniki dachowe, przez które wydostawał się na zewnątrz hałas z wnętrza budynku. W celu kompleksowego ograniczenia hałasu spalarni, podjęto szereg działań związanych z wyciszeniem głównych źródeł. Zaprojektowano i wykonano specjalistyczny tłumik instalacji ciągu spalin, zaprojektowano i wykonano obudowę wentylatora ciągu spalin, którą dodatkowo wyposażono w system wentylacji wymuszonej oraz płytowe tłumiki akustyczne na wlocie i wylocie powietrza z obudowy. Następnie wykonano obudowę częściową (ekran) wentylatora dachowego, zamontowano tłumiki rurowe na wywietrznikach dachowych, obudowano ścienne wyrzutnie powietrza oraz zaprojektowano i wykonano obudowę agregatu chłodniczego. W konsekwencji uzyskano zmniejszenie poziomu hałasu na granicy spalarni z wartości 54 dB do wartości 37,0 dB (mierzonego w porze nocy). Tłumienie wtrącenia tłumika instalacji ciągu spalin wyniosło 33 dB, a średnia izolacyjność obudowy wentylatora 20 dB.

- Tłumik instalacji ciągu spalin (temperatura pracy 80-120 st.C, maks. do 250 st.C)

- Obudowa wentylatora (z widocznym tłumikiem wlotu powietrza)

- nstalacja tłumik-wentylator ciągu spalin

- Obudowa częściowa (ekran) wentylatora dachowego

- Tłumiki rurowe wywietrzników dachowych